第1部 プレス金型をつくってみよう

1.プレス金型について

プレス金型とは素材を『パンチ』と『ダイ』と呼ばれる2つの部品でプレスして製品を作り出す工具のことです。

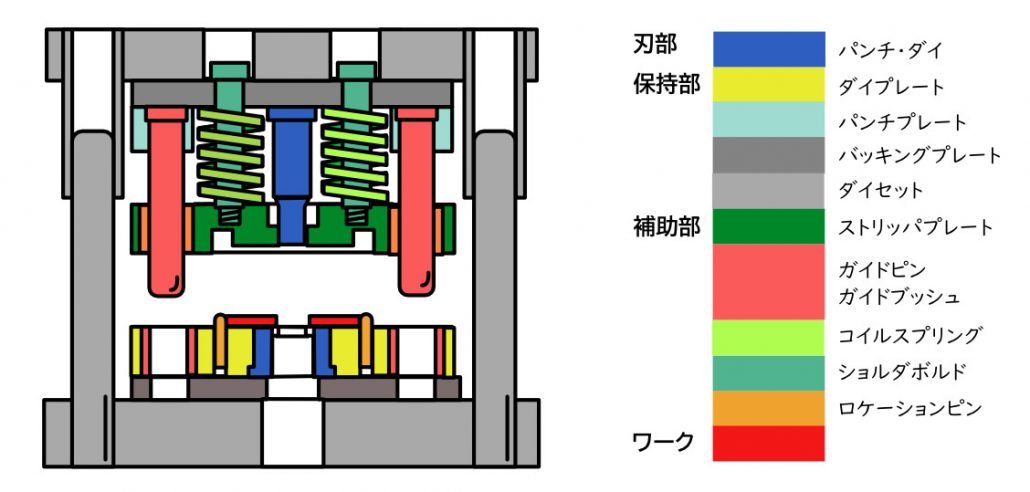

プレス金型の構造

青色部分の上が『パンチ』で下が『ダイ』です。赤いのが素材です。

図のプレス金型の場合、このようにパンチで打ち抜いて製品をつくりだします。

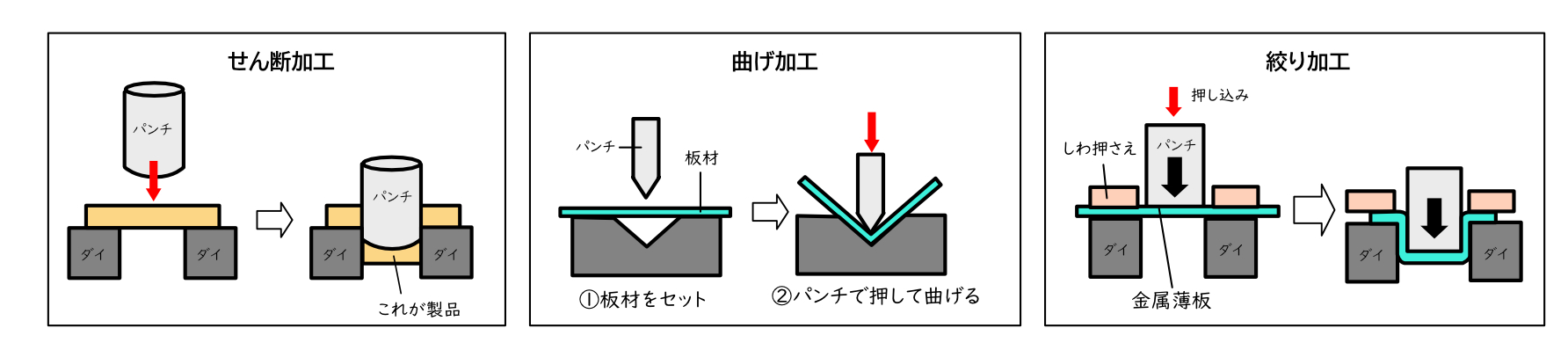

プレス加工で行う加工には、おもに3種類の加工方法があります。

素材から下記の図のような製品の形を抜いたり、穴をあけたりする『せん断加工』や、材料を曲げる『曲げ加工』、おわんのような形をつくりだす『絞り加工』の3種類です。

金型は、パンチがついている『上型』とダイがついている『下型』の2つの大きな部品の集合体で構成されています。

上型には、パンチを保持している『パンチプレート(パンチホルダー)』、ダイを保持している『ダイプレート(ダイホルダー)』を始め、

パンチと素材を引き離す役割を持つ『ストリッパプレート』や、上下それぞれの位置を合わせるために『ガイドピン(ガイドポスト)』と『ガイドブッシュ』があり、

それらを組み合わせて1つの金型が完成します。

上型と下型は『ダイセット』と呼ばれる部品(右画像の灰色部)によってプレス機に固定されます。

複数の部品を組み込むため、部品それぞれには寸法・ピッチなどに高い精度が要求されます。

『どこの部品にどの部品がつくのか』などしっかり把握したうえで部品加工をおこなわないと、『パンチとダイがうまく合わない』・『組立作業が困難』などの問題が発生します。

部品によっては100分の1ミリの精度が必要な部分もあり、加工するときも図面上の寸法公差だけでなく、

組み付ける部品を実際に計測し仕上寸法を決めることもあります。

このようにたくさんの加工工程やそれぞれの部品に高い精度が必要とされる金型は製作費用がとてもかかります。

それでもこれまでの経験や知識を積みかねて、コストダウンにむけて『より効率よく』・『より生産性を上げるため』によりよい金型の設計・製造をめざし日々当社をはじめ各社しのぎを削っていることでしょう。

プレス金型には、作業者が材料の出し入れを行って1工程のみ加工する『単発型』と、2つ以上の加工工程をおこなうことができる『順送型』があります。

下の写真は『プレス機』と呼ばれる機械です。金型はこのプレス機にセットして使用します。

単発型では人の手で材料を動かしながら加工を行い(左下画像)、順送型では『コイル材』と呼ばれる鉄板をロール状にしたものを

『材料送り装置』 (右下画像)を使って金型に送り出しながら加工します。

プレス加工は、金型製作に費用がかかりますが、均一な精度の品物を大量に生産することができるというメリットがあり、『自動車部品』や『家電部品』などさまざまな分野で利用されています。