第一回目『コーナーR について』

「設計者のための加工講座」開催します!

ひとつの部品を作るにしても、金属の材質・加工方法・寸法精度などにより部品を作るコ

ストは高くもなり安くもなります。こちらでは設計をするうえで知っておくべき基礎知識

や、加工に関する知識などを掲載していきます。生産効率のアップや製作コストダウンに

役立てばと思っております。

記念すべき第一回は、「コーナーR」 についてご紹介いたします。

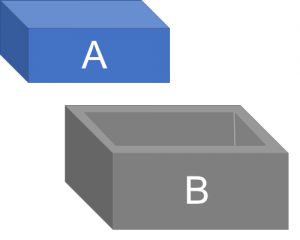

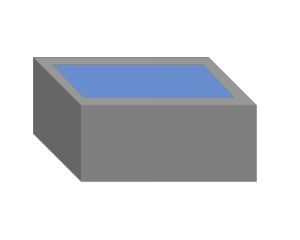

AとBの部品を このように組み合わせるとき

A と B の互いに重なり合う角・隅部に適正なコーナーR 処理や C 面取り処理がされていな

いと、部品同士が干渉したり、互いの面が密着しないなどの不具合が発生します。

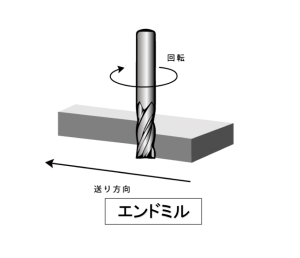

金属を加工する際に使われる【エンドミル】という工具があります。

エンドミルは主に加工物の側面や溝を削ったり、

空いている穴の上から落とし込んで座ぐり穴加工する工具です。

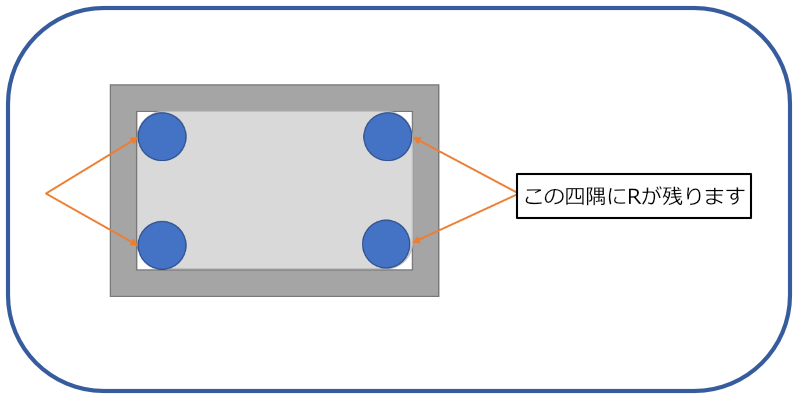

B のように内部を四角く加工するとき、側面の4隅には

最小でも工具の半径分の削りのこしが発生します。

直径が小さいほど残る R も小さくなりますが、

剛性や切削力が弱くなるため加工時間がかかります。

逆にエンドミル直径が大きくなるほど切削力は強くなりますが、

加工後に残る R(加工残り)は大きくなります。

部品 B の場合、内側の隅部を直角 90 度に加工するのは大変困難です。限りなく 90 度に近

くすることはできますが、その場合、形彫放電加工やワイヤー放電加工などが必要にな

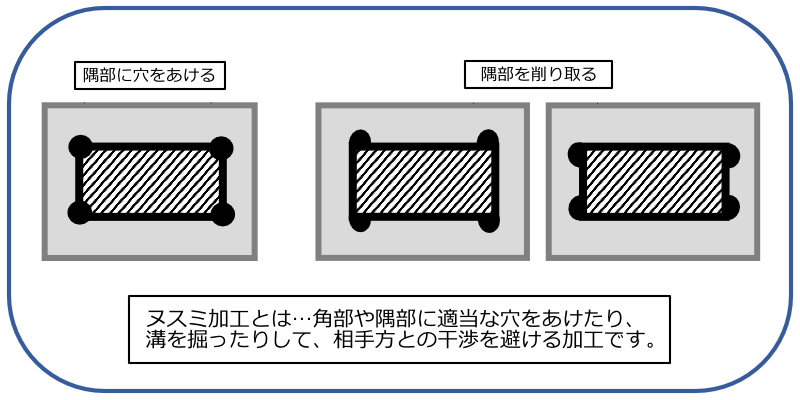

り、時間もコストもかかります。その対処として 4 隅の R 残りには角・隅部に【ヌスミ

(逃がし)加工】をおこなう事があります。

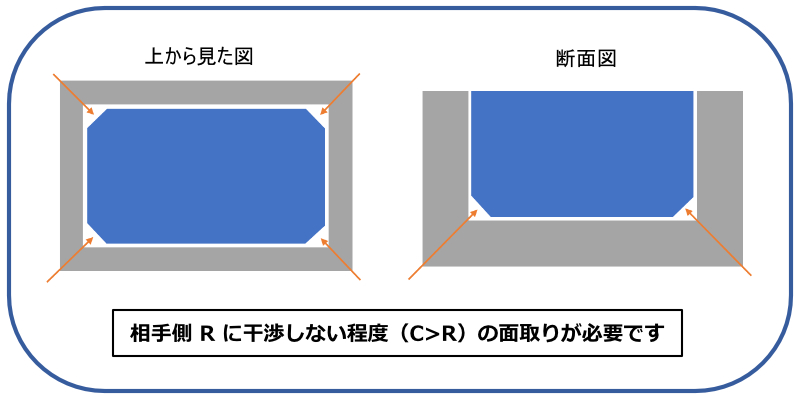

それに対して入れ側は C 面取りをおこないます。

A の場合では、側面の角4か所と B の底面に当たる部分にも適度な C 面取りが必要です。

こんな感じでいろいろ気をつかう角部・隅部ですが、【R〇以下】や【R〇以上】の指示を

入れたり、【ヌスミ加工】を入れることで加工者はずいぶん加工しやすくなり加工時間の

短縮とコストダウンにつながります。先に書きましたが、角部・隅部を直角にするにはコ

スト大になるので、何気に図面に指示したコーナーR でも気を付けなければいけません。

角部・隅部の R は大きいほど加工がしやすいというお話でした(^^)/